Wytłaczanie tworzyw sztucznych jest często stosowane w dzisiejszym przemyśle tworzyw sztucznych, ponieważ jest łatwo dostępne i łatwe w obróbce.Proces wytłaczania tworzywa sztucznego polega na stopieniu tworzywa sztucznego, wtłoczeniu go w matrycę w celu uformowania go w ciągły profil, a następnie przycięciu go na odpowiednią długość.Proces ten jest dobrym wyborem w zastosowaniach wymagających produktu końcowego o stałym przekroju.Niski koszt i wysokie wskaźniki produkcyjne sprawiają, że jest to częsty wybór przy produkcji takich produktów, jak rury, folie z tworzyw sztucznych, taśmy uszczelniające, izolacja przewodów i taśma klejąca.

Materiały do wytłaczania tworzyw sztucznych

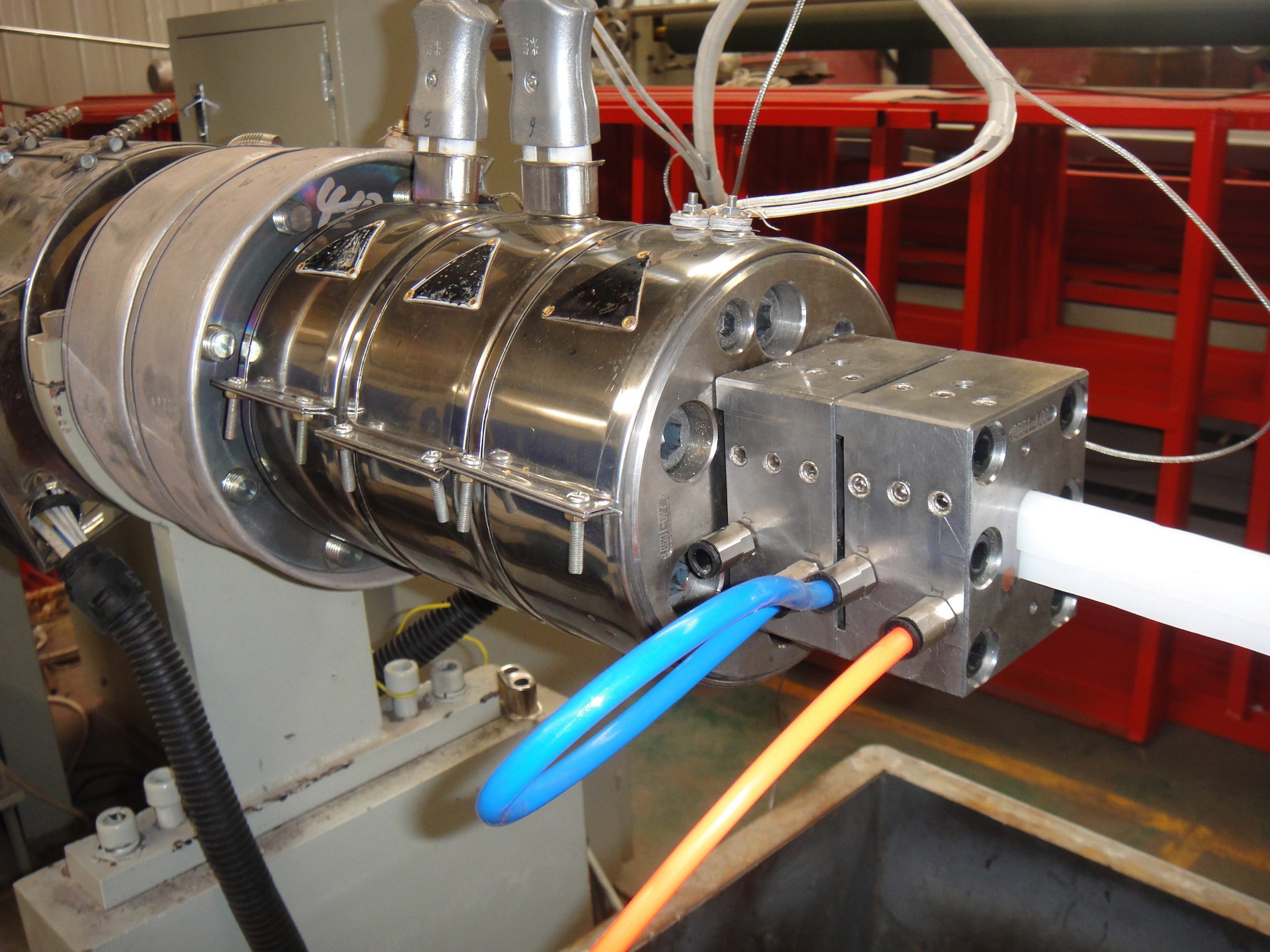

Przed rozpoczęciem procesu wytłaczania tworzyw sztucznych należy zaopatrzyć się w odpowiednie maszyny i materiały, w szczególności wytłaczarkę do tworzyw sztucznych.Urządzenie to jest dość prostą maszyną, która ułatwia proces wytłaczania od początku do końca.Główne elementy wytłaczarki tworzyw sztucznych obejmują lej zasypowy, beczkę, napęd ślimakowy i silnik napędowy ślimaka.

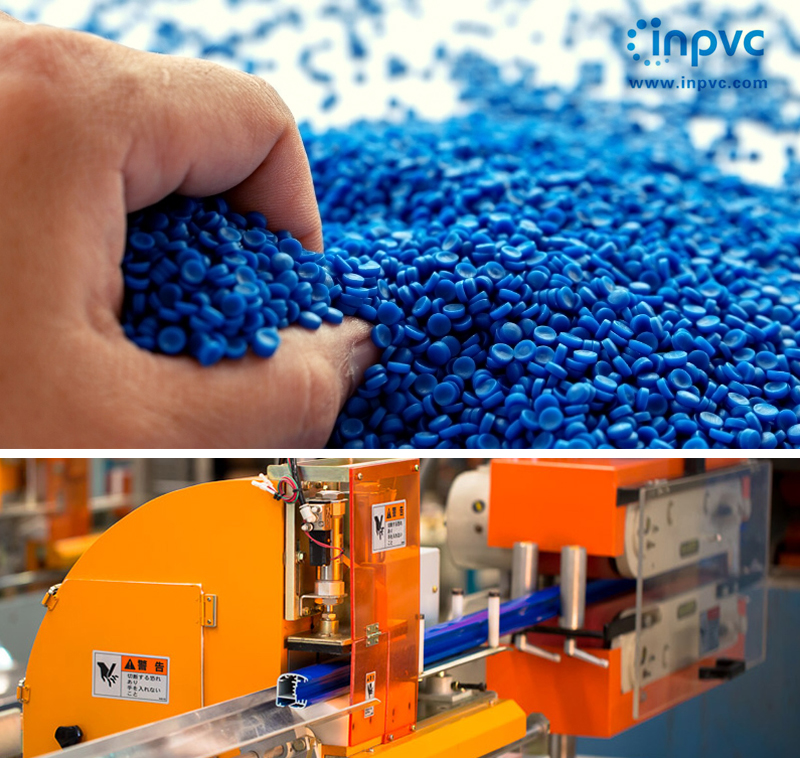

Drugim najważniejszym składnikiem jest surowiec termoplastyczny przeznaczony do wytłaczania.Większość operacji wytłaczania opiera się na tworzywach żywicznych (małe stałe kulki), aby umożliwić proste ładowanie i krótki czas topienia.Typowe tworzywa sztuczne stosowane w procesie wytłaczania obejmują polistyren wysokoudarowy (HIPS), PCV, polietylen, polipropylen i ABS.

Ostatnim elementem niezbędnym do wytłaczania tworzyw sztucznych jest matryca.Matryca służy jako forma do tworzywa sztucznego - w przypadku wytłaczania tworzywa sztucznego matryce umożliwiają równomierny przepływ stopionego tworzywa sztucznego.Matryce zazwyczaj muszą być wykonane na zamówienie i mogą wymagać dodatkowego czasu realizacji przed rozpoczęciem procesu produkcyjnego.

Specjalne procesy wytłaczania tworzyw sztucznych

Wiele zastosowań wymaga specjalistycznych procesów wytłaczania, aby uzyskać odpowiednie rezultaty lub przyspieszyć proces produkcyjny.Typowe specjalistyczne procesy wytłaczania obejmują:

●Wytłaczanie folii rozdmuchowej:Stosowane do wytwarzania produktów z folii z tworzyw sztucznych, takich jak torby na artykuły spożywcze i torby do przechowywania żywności. Matryce stosowane w tym procesie mają pionową, cylindryczną konstrukcję, która ciągnie stopione tworzywo sztuczne do góry podczas jego formowania i chłodzenia.

●Współwytłaczanie:Jednocześnie wytłaczanych jest kilka warstw.Dwie lub więcej wytłaczarek podaje różne rodzaje tworzyw sztucznych do jednej głowicy wytłaczającej.

●Ponad kurtką:Wytłaczanie stosuje się do powlekania przedmiotu ochronną powłoką z tworzywa sztucznego.Zewnętrzne osłony przewodów i kabli to najpowszechniejsze zastosowanie overjacketów.

●Wytłaczanie rur:Podobny do tradycyjnego wytłaczania, z tą różnicą, że matryca zawiera wewnętrzne kołki lub trzpienie, aby ułatwić produkcję pustych materiałów z tworzyw sztucznych.

Podstawowy proces wytłaczania tworzyw sztucznych

Proces wytłaczania tworzywa sztucznego rozpoczyna się od umieszczenia surowej żywicy w leju zasypowym wytłaczarki.Jeśli w żywicy brakuje dodatków niezbędnych do konkretnego zastosowania (takich jak inhibitory UV, przeciwutleniacze czy barwniki), wówczas dodaje się je do leja zasypowego.Po umieszczeniu żywica jest zazwyczaj podawana grawitacyjnie przez gardziel zasypową leja w dół do cylindra wytłaczarki.W cylindrze znajduje się długa, obracająca się śruba, która podaje żywicę do przodu w cylindrze w kierunku matrycy.

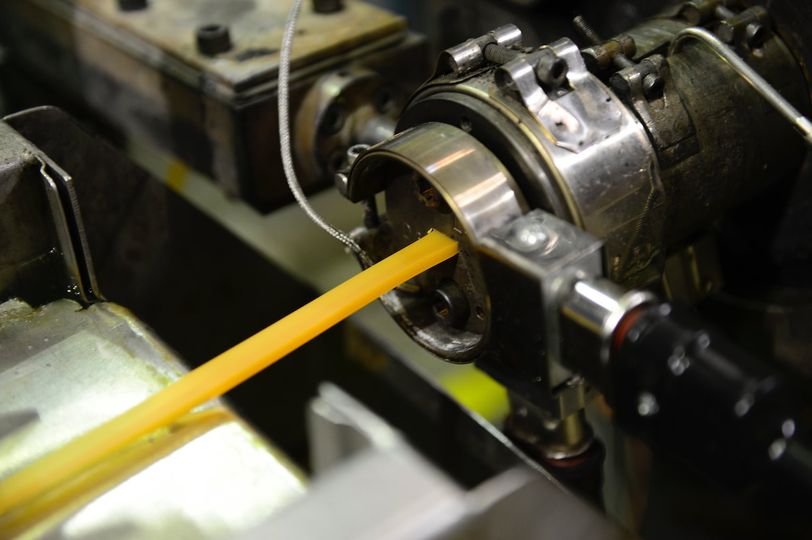

Żywica poruszająca się w cylindrze jest poddawana działaniu niezwykle wysokich temperatur, aż do momentu, gdy zacznie się topić.W zależności od rodzaju tworzywa termoplastycznego temperatura beczki może wynosić od 400 do 530 stopni Fahrenheita.Większość wytłaczarek ma cylinder, w którym stopniowo zwiększa się ciepło od końca załadowczego do rury zasilającej, aby umożliwić stopniowe topienie i zminimalizować możliwość degradacji tworzywa sztucznego.

Gdy stopione tworzywo sztuczne dotrze do końca cylindra, jest przetłaczane przez pakiet sit i podawane do rury zasilającej prowadzącej do matrycy.Sito, wzmocnione płytą przerywającą na skutek wysokiego ciśnienia panującego w cylindrze, służy do usuwania zanieczyszczeń, które mogą znajdować się w stopionym tworzywie sztucznym.Porowatością sita, liczbą sit i innymi czynnikami można manipulować, aż do uzyskania równomiernego stopienia w wyniku odpowiedniej wielkości przeciwciśnienia.

Po dotarciu do rury zasilającej roztopiony metal jest wprowadzany do wnęki matrycy, gdzie ochładza się i twardnieje.Aby przyspieszyć proces chłodzenia, nowo uformowany plastik jest poddawany szczelnej kąpieli wodnej.W przypadku wytłaczania folii z tworzyw sztucznych rolki chłodzące zastępują kąpiel wodną.

Czas publikacji: 25 października 2021 r